0 引言

耐水性差、成本高、抗冻性不足是MPC用于北方地区冬季快修快建混凝土工程中面临的主要难题[4]。Jia等[5-6]研究了MPC-FAC复合水泥的强度、耐水性及与旧混凝土的粘结性,发现FAC掺量恰当时,MPC-FAC复合水泥具有快硬、快凝、强度高、耐水性好、与旧混凝土的粘结性好等优点,且MPC-FAC复合水泥的成本是MPC的一半。Zhang等[7]通过试验得出硫铝酸盐水泥(SAC)能提高磷酸镁水泥的耐水性,而铁铝酸盐水泥(FAC)属于硫铝酸盐水泥系列,它与SAC的主要区别在于有更多铁相。当MPC和FAC混合后,主要的水化产物除钙矾石(Ca6Al(SO4)3(OH)12·26H2O)外还有磷酸镁水泥的水化产物K-鸟粪石(MgKPO4·6H2O)[8-9]。因此,根据前人的研究结果,MPC-FAC复合水泥具备早强、快硬、耐水等优良品质,但是否具备良好的抗冻特性需进一步开展研究。

国内外对MPC-FAC复合水泥抗冻性的研究尚未见到相关资料,笔者通过不同冻融循环次数后MPC-FAC试件的外观形貌、质量损失研究,从总体上判断FAC的掺量对MPC抗冻性的影响;由抗压强度试验和抗折强度试验得出MPC-FAC试件冻融循环后的强度变化规律;采用压汞试验、SEM-EDS测试从微观角度分析各组试件冻融循环后孔隙率、微细观形貌及元素的变化,探讨FAC的掺入对MPC抗冻性改善的机理。研究结果为增强MPC的抗冻性提供了一种有效解决途径,所得MPC-FAC复合水泥为北方地区冬季快修快建混凝土工程提供了一种经济性良好的新型无机胶凝材料。

1 材料与方法

1.1 试验原材料

所用MPC由磷酸二氢钾、过烧氧化镁及硼砂按一定的比例混合制备而成;所用过烧氧化镁(MgO,简写为M)由菱镁矿在1 700 ℃的窑炉中煅烧6 h后磨细而成的棕黄色粉末;所用磷酸二氢钾(KH2PO4,简写为KDP)为工业级、纯度99%、易溶于水,是一种无味白色结晶粉末;磷酸镁水泥凝结速度快,为保证试验的可操作性需加入缓凝剂,本研究选用白色粉末硼砂(Na2B4O7·10H2O,简写为NBO)作为缓凝剂;采用FAC作为改性材料掺入磷酸镁水泥中,研究FAC掺量对MPC性能的影响;所用标准砂矿物成分主要为SiO2(简写为S);拌合用水为自来水(简写为W)。过烧MgO和FAC化学成分如表1所示。

表1 过烧MgO和FAC的化学成分

Table 1

| 组成 | MgO | CaO | SiO2 | Al2O3 | Fe2O3 | SO3 | 其他 |

|---|---|---|---|---|---|---|---|

| MgO/% | 94.76 | 2.32 | 1.61 | 0.26 | 0.59 | 0 | 0.46 |

| FAC/% | 0 | 47.50 | 6.20 | 24.30 | 5.20 | 12.90 | 3.90 |

1.2 试验方法

1.2.1 配合比及制备

汪宏涛[10]开展了磷酸镁水泥砂浆的水胶比、胶砂比研究,发现当水胶比大于0.24后砂浆试件成型后会出现严重的泌水现象,这主要和磷酸镁水泥中存在着大量较粗的氧化镁颗粒有关;当胶砂比为1∶3时磷酸镁水泥水化反应速度快导致试件很难成型,借鉴前人对磷酸镁水泥水胶比和胶砂比的研究成果,配合比拟定中选择水胶比为0.18、胶砂比为1∶1。冻融循环试验标准试件配合比(质量比)如表2所示。称量MgO、KH2PO4、Na2B4O7·10H2O、FAC和砂依次倒入砂浆搅拌锅内,低速干拌30 s,而后加水高速搅拌90 s,将所拌复合砂浆倒入40 mm×40 mm×160 mm模具中充分振捣成型,静置30 min脱模,而后将其放入湿度≥90%、温度(20±2) ℃的养护室中养护28 d。

表2 配合比

Table 2

| 编号 | FAC/M | KDP/ (M+FAC) | NBO/B | W/B | S/B | 简称 |

|---|---|---|---|---|---|---|

| MPC | 0 | 1/3 | 0.04 | 0.18 | 1 | M0 |

| MPC-10FAC | 1/9 | 1/3 | 0.04 | 0.18 | 1 | M1 |

| MPC-20FAC | 2/8 | 1/3 | 0.04 | 0.18 | 1 | M2 |

| MPC-30FAC | 3/7 | 1/3 | 0.04 | 0.18 | 1 | M3 |

| MPC-40FAC | 4/6 | 1/3 | 0.04 | 0.18 | 1 | M4 |

| MPC-50FAC | 5/5 | 1/3 | 0.04 | 0.18 | 1 | M5 |

1.2.2 冻融循环

参考GB/T 50082—2009[11]对快硬磷酸镁-铁铝酸盐水泥砂浆试件进行冻融试验,将养护好的试件置于清水(饮用水)中浸泡4 d至完全饱水状态,而后取出并擦干其表面水分,放入盛有清水的橡胶套筒内。为使试件充分冻融,设定冻融循环的最高温度10 ℃、最低温度-15 ℃,以冻5.5 h、融4.5 h为一完整循环。依次对各组配合比试件完成25、50、75及100次冻融循环后测量其面干质量,抗压强度、抗折强度及孔隙率。

1.2.3 抗压和抗折强度测试

参考GB/T 17671—1999[12],采用WDW-100D型微机控制电子式万能试验机,以2.2~2.6 kN·s-1的加载速率进行抗压强度测试,以0.04~0.06 kN·s-1的加载速率进行抗折强度测试。以3个平行试件测试结果的平均值作为最终结果,当单个平行试件测试值超出平均值±10%时,则剔除该数值后再取平均值作为强度测定结果。n次冻融循环后试件的强度剩余率用式(

式中:Kf为试件的抗折强度剩余率(%);Rfn 为冻融后试件的抗折强度(MPa);Rf0为冻融前试件的抗折强度(MPa)。

式中:Kc为试件抗压强度剩余率(%);Rcn 为冻融后试件的抗压强度(MPa);Rc0为冻融前试件的抗压强度(MPa)。

1.2.4 质量损失率

依照GB/T 50082—2009[11],从浸泡箱中取出不同冻融循环次数的试件,擦干表面水分,用天平称量其面干质量,n次冻融循环后每个试件的质量损失率用

式中:∆Wn 为n次冻融循环后试件的质量损失率(%);W0为冻融前试件的饱和面干质量(0.1 g);Wn 为n次冻融循环后试件的饱和面干质量(0.1 g)。

1.2.5 孔隙率

将各个配合比、不同冻融次数的标准试块切片后,用台式钻孔仪钻取直径7 mm、长20 mm的样品,每组3个平行试样,清理表面后放入Microtrac MRB型压汞仪中,采用的最大压力为30 000 psi,得出每个试样的进汞和退汞特征曲线、每一级压力所对应的孔容。利用Porowin软件进行试验数据处理,得到试样的孔隙率。

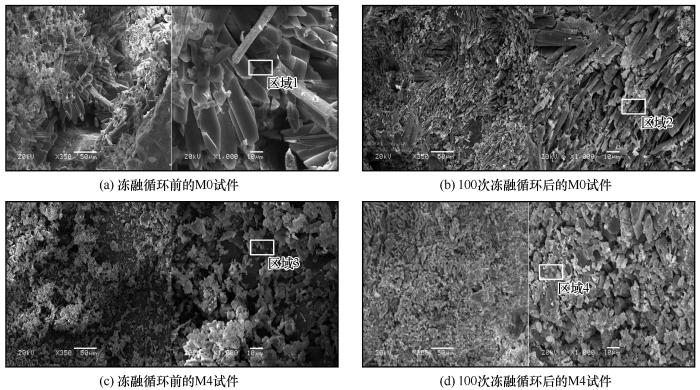

1.2.6 电镜扫描和能谱分析(SEM-EDS)测试

试件标准养护28天后,取未冻融及冻融循环100次的代表性M0、M4组砂浆试件分别进行SEM-EDS测试,为避免扰动从试件中部取试样,清洗试样表面附着物后浸入无水乙醇以终止水化,而后将其烘干,进行喷金处理,最后用扫描电子显微镜观测其微观形貌并检测元素组成。

2 结果与分析

2.1 表观形貌特征

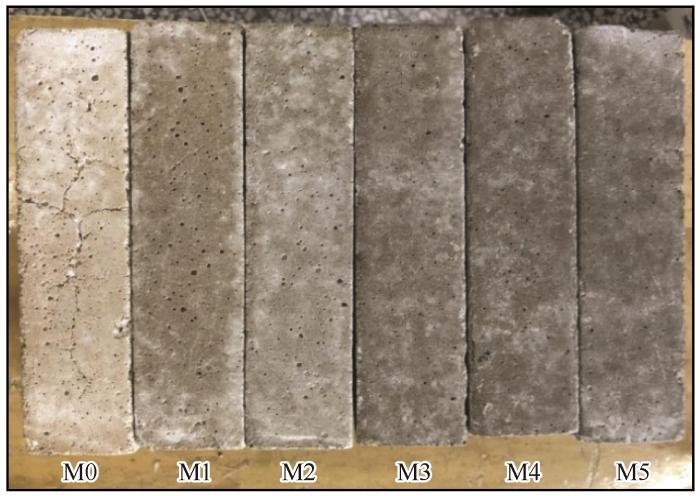

图1为MPC和复合MPC-FAC砂浆试件在清水中冻融循环100次时的外观形貌。可以观察到,各组试件表面都有不同程度的细小孔洞,其中,基准组M0试件表面孔洞最多、M4表面孔洞最少。此外,基准组M0表面出现明显的裂缝、边角有轻微剥落,而掺有FAC的各组试件表面及边角完整性较好。可见,改性后的M1~M5试件在冻融循环后,其完整性均优于M0基准组试件。这是由于FAC的掺入促进了水化反应,从而有效改善试件内部孔隙结构,进而提高了试件的抗冻性能。

图1

图1

试件在冻融循环100次时的外观形貌

Fig. 1

Appearance of the specimens after 100 freeze-thaw cycles

2.2 质量损失

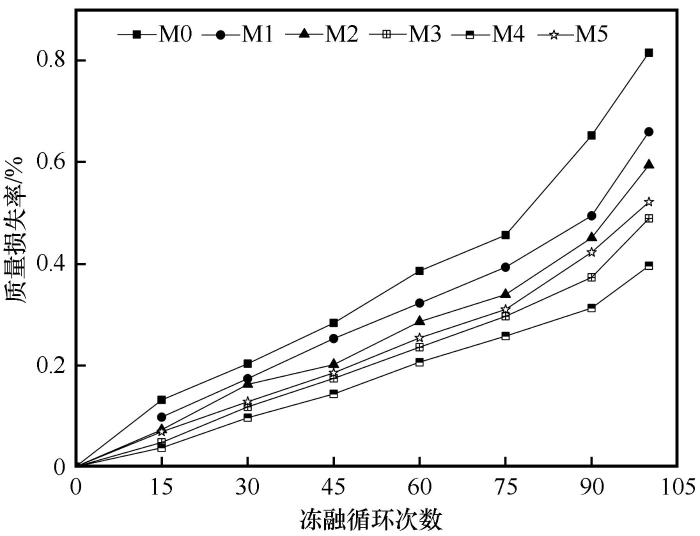

图2为MPC和复合MPC-FAC砂浆试件在清水中冻融循环不同次数时质量损失变化情况。可以看出,随冻融循环次数的增加砂浆试件的质量损失率同步上升,但冻融循环100次后所有的试件均未达到冻融破坏标准,说明MPC-FAC砂浆试件具有良好的抗冻性。冻融循环100次后,M0、M1、M2、M3、M4、M5组试件的质量分别减小了0.82%、0.66%、0.59%、0.49%、0.40%、0.52%,说明随着FAC掺量的增加MPC-FAC砂浆试件冻融循环后的质量损失先逐步减小,当FAC代替MPC中MgO的比例为40%时(M4组配合比)质量损失最小,随后随着FAC掺量的增加到50%时质量损失又变大。相比M0,掺入FAC后的MPC-FAC试件质量损失减少了19.5%~51.2%,说明掺加FAC可以有效降低MPC-FAC试件在冻融过程中的质量损失,从而改善MPC-FAC试件的抗冻性,且FAC掺量为30%~40%时抗冻性能更佳。

图2

图2

不同冻融循环次数后试件的质量损失率

Fig. 2

Mass loss rate of the mortar specimens after freeze-thaw cycles

质量损失率是反映水泥抗冻性的重要指标,M1~M5组配合比复合水泥砂浆的抗冻性均优于基准测试组M0,且随着FAC掺量的增加,MPC-FAC复合水泥砂浆的质量损失呈现不同程度的变化。试件的质量损失主要原因为浸泡在水中的试件,水分子进入试件孔隙内使水化产物逐渐水解,另外水结冰后产生膨胀应力作用在基体内部孔壁上,使原有小气孔结构逐渐变大,造成水化产物的进一步水解,从而导致试件的质量损失率不断增加[13]。

2.3 抗压强度和抗折强度

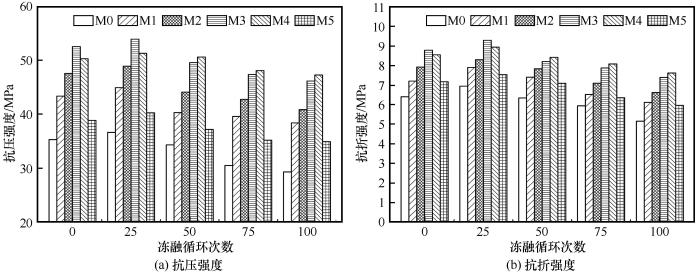

从图3可知,各配合比试件冻融循环前,其强度随FAC掺量的增加先上升后迅速降低,且当FAC掺量达到40%时试件的抗压强度和抗折强度均达到最高。标准养护28 d的MPC-FAC复合水泥砂浆试件的抗压强度和抗折强度最大值分别为56.75 MPa和8.86 MPa,较同龄期MPC的强度分别提高了1.58倍1.36倍,可见标准养护条件下FAC的掺加对MPC强度提升效果显著。

图3

图3

不同冻融循环次数后试件的强度

Fig. 3

Strength of the mortar specimens after different freeze-thaw cycles

从图3(a)知,随冻融次数的增加,各配合比试件的抗压强度先缓慢增长,到某一峰值后逐渐下降。相同冻融循环次数,MPC-FAC复合水泥砂浆试件的抗压强度均高于MPC砂浆,且FAC掺量为30%~40%时MPC-FAC复合水泥砂浆的抗压强度达到峰值。冻融循环100次后,M0、M1、M2、M3、M4和M5组配合比砂浆的抗压强度分别为29.25、38.37、40.84、46.15、47.27 MPa和34.89 MPa,其抗压强度剩余率为82.96%、88.51%、85.85%、87.80%、93.94%和89.84%。从图3(b)知,各配合比试件的抗折强度变化趋势与抗压强度相似,皆随冻融次数的增加先增高后逐渐下降。冻融循环25次后,试件的抗折强度达到最大,分别为6.95、7.90、8.30、9.29、8.94 MPa和7.54 MPa,且FAC掺量为30%~40%时MPC-FAC试件的抗折强度达到最大。冻融循环100次后,M3和M4组配合比试件的抗折强度分别为7.39 MPa和7.62 MPa,其抗折强度剩余率为84.10%和89.12%,高于基准测试组M0试件的抗折强度剩余率。

综上,冻融循环100次后MPC-FAC复合水泥砂浆试件的抗压、抗折强度均高于MPC试件(M0),且FAC的掺量为30%~40%时复合水泥砂浆试件冻融后强度最高。这归因于FAC的掺入促使水化反应加剧,产生大量的K-鸟粪石和钙矾石晶体填充在MPC基体中增加了试件的致密性从而提高了抗冻性[6]。这种水化反应在标准养护28天后仍在进行,在冻融循环初期水化反应对强度提升大于冻融作用对强度的削减,因此在冻融循环完成25次时试件的强度达到了峰值,随着冻融循环的进行,水化反应逐渐减弱,二者对强度的影响发生逆转,使强度逐渐降低。冻融循环对砂浆强度的削减机理为0 ℃以下试件孔隙中部分未冻水发生迁移产生渗透压力,部分水结冰膨胀产生冰结晶压力,导致砂浆内部产生较大的内应力,随冻融次数的增加砂浆内应力过大导致试件出现裂缝,试件结构逐步破坏,试件强度逐渐降低[14]。

2.4 孔隙率

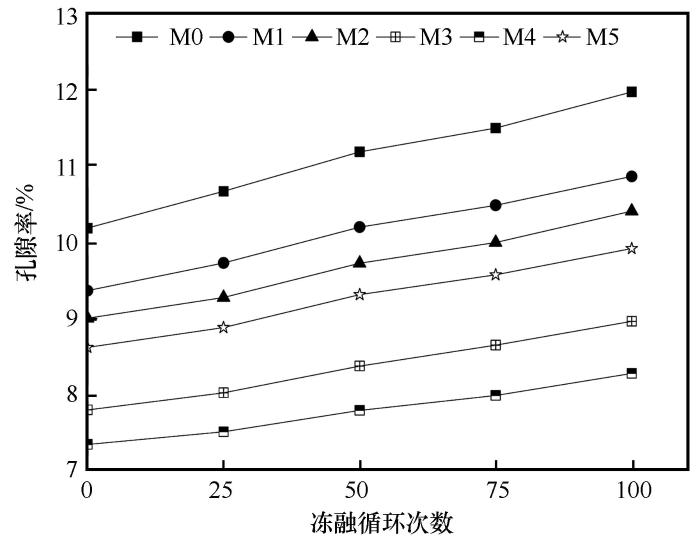

从图4可知,随冻融次数的增加试件的孔隙率均呈增大趋势,各组试件孔隙率从大到小的排序依次为M0、M1、M2、M5、M3、M4,相同冻融循环次数后M0试件的孔隙率最大、FAC掺量40%时的M4试件的孔隙率最小。

图4

图4

不同冻融循环次数后试件的孔隙率

Fig. 4

Porosity of the mortar specimens after different freeze-thaw cycles

这说明FAC掺量对冻融循环后试件的孔隙率产生关键影响,具体表现为随FAC掺量的增加试件的孔隙率先减小后增大,当FAC掺量达到40%时复合水泥砂浆试件的孔隙率最小。复合水泥砂浆试件冻融循环100次后最小的孔隙率为8.28%(M4组),较其他研究所得相同冻融次数的普通硅酸盐水泥砂浆孔隙率17.62%[14]减少了53%,这仍归因于FAC的掺加大大提高了MPC-FAC试件的密实度。另外,随着冻融循坏次数的增加,各组试件的孔隙率呈现逐渐上升趋势。冻融前基准组M0的初始孔隙率为10.18%,经100次冻融循环后孔隙率达到11.97%,增长了17.51%;掺加FAC后MPC-FAC各组试件的孔隙率均小于基准组M0,其中,掺量为40%的M4试件孔隙率最小,其初始孔隙率为7.35%,经100次冻融循环后孔隙率达到8.28%,增长了12.65%。冻融过程中试件遭受破坏主要归咎于两个因素:一是部分水结冰产生的冻胀力,二是0 ℃以下试件孔隙中部分未冻水发生迁移产生渗透压力,并且未冻水迁移渗透会使毛细孔中冰的体积不断增大,从而形成更大的膨胀应力。随着冻融循环次数的不断增加,基体内部微裂纹不断累积,基体微观结构破坏程度逐步加剧,试件内部部分水化产物不断流失,从而使孔隙率增大,导致试件强度逐步降低。

结合砂浆试件的强度和孔隙率测试结果,可以发现不同的冻融循环次数下M4的孔隙率始终显著低于M3,但冻融次数较少时M3的力学强度更好。分析其原因主要归咎于两方面:第一,M4试件各组分之间的比例使其颗粒级配达到最优,得到M4的孔隙率最小;第二,根据Yang等[15]、Jia等[5]的研究结果,当FAC代替MgO的数量接近40%时,由于参与反应的碱性组分不够,没有足够的水化产物进行胶结,导致强度突然下降。因此,在冻融循环前期,虽然M4试件的孔隙率小于M3试件,但其强度却低于M3试件的强度。当冻融循环次数超过25次后,M3试件因其孔隙率大、内部自由水较多,在冻融循环过程中受到较大的冻胀应力,导致其内部结构破坏程度较严重,从而其强度下降幅度大于M4试件。因此冻融循环后期,M4试件强度高于M3试件。

2.5 SEM-EDS测试结果

由图5(a)可见,标准养护28天的M0组砂浆基体中以棱柱状晶体为主,晶体的结晶程度高、成簇叠加在一起且被大量的颗粒状物质包围。由图5(b)可见,标准养护28天冻融循环100次后M0基体中的晶体大量溶解,大尺寸晶体在水的溶蚀和冻融循环作用下形成小尺寸针棒状交错排列的晶体,而表面所包围的颗粒状物质增多。为分析M0冻融循环前后的物质成分,对区域1和区域2进行了EDS分析(表3)。结果表明,区域1富含C、O、Mg、P、K和Si元素,对应原子百分比分别为23.04%、47.64%、11.06%、6.81%、10.31%和1.14%,K、Mg原子个数比接近1∶1,接近K-鸟粪石的摩尔理论值;区域2富含C、O、P、Si和少量的Mg、K元素,可见,M0由于冻融循环过程中,MPC水化体中胶凝材料K-鸟粪石部分溶解,试样内部留下大量空隙,导致砂浆的抗冻性能较差,这与前人的研究结果一致[16-17]。

图5

图5

标准养护28天M0和M4试件冻融循环前后的SEM图

Fig. 5

SEM images of M0 and M4 samples before and after freeze-thaw cycles after 28 days of standard curing

表3 M0和M4试样中相应区域的EDS结果

Table 3

| 区域 | 不同元素的原子质量百分比/% | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| C | O | Mg | P | K | Ca | Si | B | S | Al | Fe | |

| 1 | 23.04 | 47.64 | 11.06 | 6.81 | 10.31 | 0 | 1.14 | 0 | 0 | 0 | 0 |

| 2 | 23.36 | 47.46 | 10.22 | 7.09 | 9.89 | 0 | 1.98 | 0 | 0 | 0 | 0 |

| 3 | 35.24 | 36.11 | 1.14 | 0 | 1.83 | 12.58 | 1.75 | 1.60 | 2.61 | 5.21 | 1.93 |

| 4 | 29.23 | 37.19 | 1.66 | 0 | 2.22 | 14.64 | 2.71 | 1.58 | 4.32 | 4.14 | 2.31 |

由图5(c)可知,标准条件养护28天M4组砂浆基体中以块状晶体为主,较同测试条件的M0试件微观结构更为致密、表面平整,外覆球形颗粒状晶体簇。从图5(d)可以看出,M4组砂浆冻融循环100次后基体碎裂,应为冰膨胀应力所致,表面覆盖的颗粒状和絮状物质增多。对区域3、4进行EDS测试,结果如表3所示,得到区域3、4富含区域1、2共有元素C、O等外,还有一定数量的Ca、Fe、Al等FAC的主要构成元素,可见颗粒状、絮状填充物均为FAC的水化产物,这与Jia等[5]的研究结果一致。此外,图5(d)中基体表面所覆盖的颗粒状及絮状物质多于图5(b)中基体表面所覆盖的物质。综上,FAC的加入能够填充MPC水化体内部孔隙,形成更加致密,整体性更高的基体,冻融循环主要溶蚀破坏已生成基体而导致强度降低,并未明显抑制水化反应的进行。因此,即使在冻融循环过程中,MPC-FAC中水化反应仍强于MPC中水化反应。

3 结论

通过对磷酸镁水泥、磷酸镁-铁铝酸盐复合水泥的抗冻性试验研究,得出的主要结论有:

(1)磷酸镁水泥制备中用铁铝酸盐水泥代替部分过烧氧化镁制备出快硬磷酸镁水泥-铁铝酸盐复合水泥,该复合水泥为北方严寒地区冬季快修快建混凝土工程提供了一种成本较低、抗冻性良好的新型无机胶凝材料。

(2)当铁铝酸盐水泥代替过烧氧化镁的数量在30%~40%,所得磷酸镁-铁铝酸盐复合水泥砂浆冻融循环后的质量损失率最小、强度剩余率最高、孔隙率最小,因而得出该配合比的磷酸镁-铁铝酸盐复合水泥具有最好的抗冻性。

(3)由SEM-EDS测试结果可知磷酸镁水泥砂浆冻融循环后,水化体中的胶凝材料K-鸟粪石部分溶解,试件整体结构疏松,晶体间存在大量间隙;加入铁铝酸盐水泥使得磷酸镁-铁铝酸盐复合水泥水化生成大量晶体填充于水化体内部,无定形水化产物对其强度有一定补偿作用,磷酸镁-铁铝酸盐复合水泥获得较高的界面密实度,使得抗冻性能得到了显著增强。

参考文献

Mechanical properties and frost resistance of magnesium phosphate cement concrete under negative temperature

[J].

负温下磷酸镁水泥混凝土的力学性能与抗冻性能

[J].

Mechanical properties of basalt fiber reinforced magnesium phosphate cement composites

[J].

Experimental research of water stability of magnesium alumina phosphate cements mortar

[J].

Effect of municipal solid waste incineration fly ash on properties of magnesium potassium phosphate paste

[J].

Properties and reaction mechanisms of magnesium phosphate cement mixed with ferroaluminate cement

[J].

Bond performance of repair mortar made with magnesium phosphate cement and ferroaluminate cement

[J].

Effects of sulphoaluminate cement on the strength and water stability of magnesium potassium phosphate cement

[J].

Solid solution between Al-ettringite and Fe-ettringite (Ca6[Al1- x Fe x (OH)6]2(SO4)3·26H2O)

[J].

Influence of FeCl3·6H2O on the hydration hardening and water resistance of magnesium potassium phosphate cement

[J].

Study on the high performance magnesia-phosphate cement based composites

[D].

高性能磷酸镁水泥基材料研究

[D].

Salt-freeze resistant performance of potassium phosphate cement paste

[J].

磷酸钾镁水泥净浆抗盐冻性能研究

[J].

Influence of pore structure on cement-based materials frost resistance property

[D].

孔结构对水泥基材料抗盐冻性能影响规律的研究

[D].

Characteristics and durability test of magnesium phosphate cement-based material for rapid repair of concrete

[J].

Property evaluation of magnesium phosphate cement mortar as patch repair material

[J].

Effect of aggregates and water contents on the properties of magnesium phospho-silicate cement

[J].

甘公网安备 62010202000676号

甘公网安备 62010202000676号