0 引言

冻土按照冻结持续时间可分为短时冻土、季节冻土和多年冻土[1]。在季节冻土区,入冬时节,土体表面温度随着气温的下降而降低,当温度降到0 ℃以下时,表层土颗粒间的孔隙水开始冻结,并在冻结锋面附近形成冰晶体。随着气温的进一步下降,土壤冻结锋面会迅速下移,且土颗粒间的毛细作用所产生的水势梯度致使孔隙水逐步向冻结锋面移动,加剧了冻胀病害的发展[2]。土的冻胀影响因素分析结果表明,冻胀的三要素是土质、水分和温度条件[3-5]。目前,国内外学者针对路基土的冻胀防治措施进行了相关研究。胡田飞[6]认为季节冻土区路基冻胀的防治措施主要集中在土质改良、水分控制和被动保温等方面。其中,水泥、石灰和粉煤灰等稳定剂长期以来被用作降低土壤冻胀敏感性的优势材料。然而,随着时间的推移其有效性会逐渐降低。Guthrie等[7]通过研究改良粉土的冻融性能指出,添加过少的水泥可能加剧土体的冻害敏感性,添加过多的水泥则会引起基体的收缩开裂。Batten等[8]和Johnson[9]指出粉煤灰和石灰在改善黄土冻融性能方面的不足。

相变材料(phase change material, PCM)是高性能低熔点导热界面材料,亦称为潜热储能材料。近十年来,PCM已被广泛用于航天、军事、电力、服装和建筑材料等行业,其热力学性质、体积稳定性和力学特性已经得到了验证[10-15]。Sharifi等[16]的研究表明PCM可以提高砂浆的热力学性能,减少混凝土历经的冻融循环次数,从而提高建筑物的居住舒适度以及混凝土路面的使用寿命。微胶囊相变材料(microencapsulated phase change material, mPCM)通过在相变材料表面包覆一层性能稳定的“膜”而构成具有核-壳结构的新型复合相变材料,目的是防止芯材在固液相变过程中发生泄漏[17]。此外,将PCM封装到微胶囊中可防止PCM与周围材料之间的相互作用,微胶囊颗粒也会为PCM提供较大的传热表面积。Pilehvar等[18]指出当分别在地聚物混凝土(GPC)和硅酸盐水泥混凝土(PCC)样本中掺入mPCM,历经28次冻融循环后,所有样品的抗压强度减小量均小于2.5%,这说明mPCM具有出色的抗冻融性能。Sharifi等[19]研究了PCM在改善混凝土热性能方面的积极作用,在季节冻土地区的混凝土路面中,一定体积含量的PCM可减少路面经历的冻融循环次数,从而延长使用寿命。此外,Mahedi等[20]研究了冻融循环作用对mPCM改良路基土的影响,结果表明mPCM可以降低路基土壤的冻害敏感性。以纳米SiO2为壁材的mPCM具有良好的相变储热性能,拥有良好的化学稳定性、热稳定性和阻燃性,而且无毒环保、机械强度高、与建材相容性好[21-23]。

温度变化引起的各种热力学效应是影响季节冻土区路基稳定性的主要因素,mPCM在相变期间可以迅速吸收或释放大量的热量,减少土壤在冻融过程中的温度波动。在以往的研究中,以纳米SiO2为壳材的mPCM在岩土工程中的试验研究工作相对较少。本文研究了以石蜡、硬脂酸丁酯为芯材,SiO2为壳材的mPCM对粉质黏土的冻胀特性的影响。首先通过扫描电子显微镜(SEM)、X射线光电子能谱(XPS)、傅里叶变换红外光谱(FT-IR)、差示扫描量热试验(DSC)和热重分析(TG)等试验评估了2种mPCM的化学稳定性和热力学性质;以兰州地区某高速公路段粉质黏土为研究对象,对添加2种mPCM,质量含量分别为4%、8%、10%的复合土进行冻融过程和冻胀试验,并分析mPCM对粉质黏土热稳定性、冻胀变形和水分迁移规律的影响。

1 试验材料及方法

1.1 试验材料

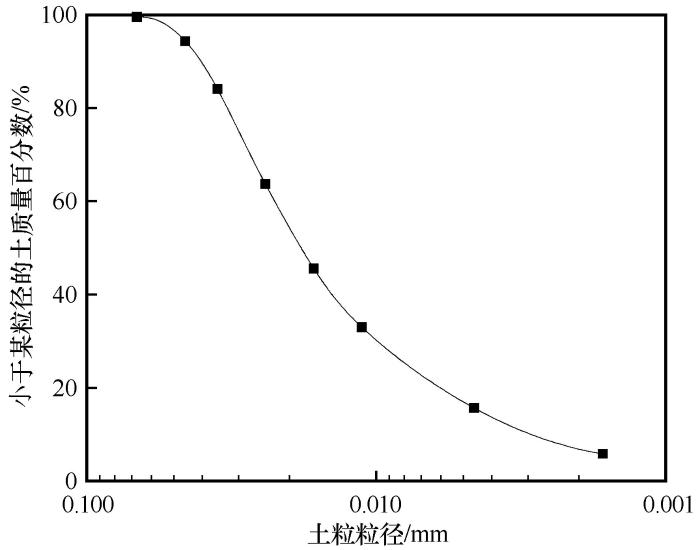

图1

表1 土样基本物理性质指标

Table 1

| 液限/% | 塑限/% | 比重 | 最优含 水率/% | 最大干密度/ (g·cm-3) | 土的工程分类 |

|---|---|---|---|---|---|

| 26.57 | 15.88 | 2.694 | 15.01 | 1.76 | CL |

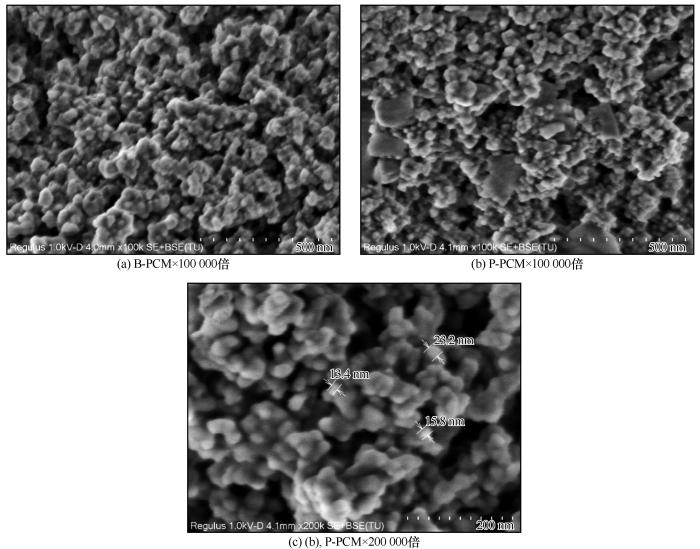

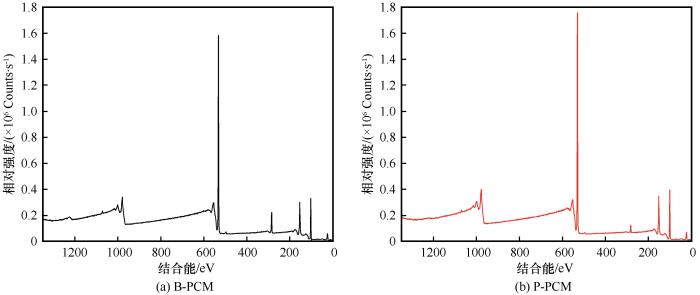

本研究选用了2种在市面上广泛流通的mPCM:B-PCM和P-PCM分别以硬脂酸丁酯和石蜡为芯材封装在SiO2气凝胶中,呈白色粉末状、无刺激性气味,且相变温度略高于所研究土壤的冻结温度。如图2所示,通过场发射扫描电子显微镜(JSM-6330F,JEOL)将微胶囊放大至100 000倍后,发现微胶囊呈近球形,表面光滑圆润。如图2(c)所示P-PCM放大至200 000倍后,微胶囊粒径分布在10~30 nm,由于纳米级SiO2粒径小,比表面积大,表面吸附能力强,致使2种微胶囊团聚现象十分明显。图2(b)中出现块状成分,通过后文热重试验表明:由于P-PCM的核壳比大于B-PCM,芯材比例偏大使得P-PCM壳材的包覆效果低于B-PCM,因此胶囊内部的芯材更容易渗出形成块状体。通过XPS (ESCALAB 250, Thermo Scientific)对B-PCM和P-PCM进行全光谱扫描,定量检测mPCM中包含的元素种类及其原子百分比含量,XPS全谱图如图3所示。表2列出了B-PCM和P-PCM中各元素的百分比含量,B-PCM和P-PCM的C元素含量分别为26.63%和6.39%,相变潜热总体上会随含碳量的增加而增加;Si元素含量分别为26.92%和34.01%,这与2种mPCM的核壳比,即相变芯材与纳米SiO2壳材的比值有关,通过后文热重试验可进一步验证。

图2

图2

扫描电镜图B-PCM×100 000倍(a), P-PCM×100 000倍(b), P-PCM×200 000倍(c)

Fig. 2

Micrographs of B-PCM×100 000 (a), P-PCM×100 000 (b), P-PCM×200 000 (c)

图3

表2 B-PCM和P-PCM各元素的原子百分比含量

Table 2

| 元素 | 原子百分比/% | ||

|---|---|---|---|

| C | O | Si | |

| B-PCM | 26.63 | 45.91 | 26.92 |

| P-PCM | 6.39 | 58.98 | 34.01 |

1.2 化学结构测试

FT-IR是分析有机化合物化学结构最为广泛的工具之一[24]。基于样品中原子的相对振动和分子转动等信息,具有不同的官能团和化学键的原子从基态跃迁到激发态时,其振动能级所需要吸收的能量会有所不同。因此,可以通过红外光谱对比分析来判断分子中有的官能团。本试验采用Nicolet 6700-Contiuμm鉴定B-PCM和P-PCM的官能团和化合物,其记录的波数范围是500~4 000 cm-1。

1.3 热性能测试

试验采用差示扫描量热仪测定2种mPCM的相变区间和相变焓。由于微胶囊之间的空隙会影响量测的准确性,这里使用液体PCM芯材代替mPCM进行DSC测试。测试过程中,N2气流流速恒定在20 mL·min-1,温度范围控制在-25 ℃至20 ℃。每次试验前先维持起始温度5 min,从-25 ℃升温至20 ℃后,维持5 min的环境温度后冷却至-25 ℃。由于升温速率会对DSC测试产生重要影响,即DSC曲线的分辨率随热流速的提高而降低[25],因此升降温速率分别设置为1 ℃·min-1和5 ℃·min-1各进行1组试验。总共进行4组DSC测试。同时,对mPCM进行热重分析,研究复合材料的热分解过程。测试过程中,将样品置于N2气氛中并从初始温度25 ℃以10 ℃·min-1的升温速率升温至800 ℃。测试仪器为德国Netzsch公司生产的TG-209热重分析仪。

1.4 冻融过程测试

为了评估环境温度变化时mPCM对土体吸热和放热过程的影响,分别将2种mPCM以0%、4%,8%,10%的添加量掺入土样中。试验的批次如表3所示,“S-0”表示未添加任何mPCM的土样,“S-B4”、“S-B8”和“S-B10”分别表示添加B-PCM质量百分比为4%、8%和10%的土样,“S-P”表示添加P-PCM的试样。试验首先根据《土工试验方法标准》(GB/T 50123—2019)中有关土样的要求,使用去离子水制备含水率为15.05%的土样,静置24 h使水分均匀分布,然后向土样中分别添加4%、8%、10%的2种mPCM,充分搅拌5分钟直至土样表面颜色均匀,再将土样制作成直径为50.46 mm、高度为50 mm的环刀样,试样分三层击实,每层击实25次,制样完毕后称取试样质量经换算得出干密度指标列于表3,由于柔性微胶囊比重小,在置换一部分土体后试样的干密度会有所降低。周家作等[26]的研究结果表明压实度对土体的冻结温度无明显影响。热敏电阻传感器插入土样中心,温度传感器精度为±0.1 ℃,为防止水分损失将试样用薄膜密封后置于恒温槽。恒温槽精度为±0.05 ℃,采用恒温槽调节环境温度后,通过数据采集仪和采集软件就能从计算机上实时得到土样内部温度。试验首先将环境温度设置10 ℃,当试样内部温度降至与环境温度一致时,以1 ℃·min-1的降温速率降至-10 ℃,三向冻结过程中,当土样内部温度达到-10 ℃后再以1 ℃·min-1的升温速率升至10 ℃,此计为1次冻融过程测试。每组试验进行3次,共进行21次测试。

表3 试样编号

Table 3

| 试样类型 | 质量百分 含量/% | 编号 | 干密度/ (g·cm-3) |

|---|---|---|---|

| 素土 | — | S-0 | 1.72 |

| B-PCM添加量 | 4 | S-B4 | 1.55 |

| 8 | S-B8 | 1.41 | |

| 10 | S-B10 | 1.35 | |

| P-PCM添加量 | 4 | S-P4 | 1.68 |

| 8 | S-P8 | 1.58 | |

| 10 | S-P10 | 1.55 |

1.5 冻胀试验

冻胀试验测试仪器主要由试样筒、恒温槽、马氏补水瓶、温度采集仪、位移传感器、温控箱组成,试验仪器组装图如图4所示。试样筒为内径100 mm,壁厚10 mm,高度160 mm的有机玻璃筒,在试样筒侧面从试样底部开始每隔20 mm设置一个测温孔,共5个测温孔。根据《土工试验方法标准》(GB/T 50123—2019)中有关土样和试样制备的要求,制备含水率为15.05%的土样,静置24 h,使水分均匀分布,然后向土样中添加B-PCM、P-PCM,添加量分别为干土质量的4%、8%、10%,充分搅拌直至土样表面颜色均匀,再将土样制成直径100 mm,高120 mm的圆柱体试样,分五层压实,素土试样压实度为95%。由于mPCM比重较小,添加mPCM后不易控制土样的压实度,按同等击实功制作S-B和S-P试样,即每层土击实30次,制样完毕后称取试样质量经换算得出干密度指标列于表4。试样制备完毕后将试样筒置于饱和缸内抽真空1 h,浸水饱和12 h,之后沿素土试样高度5等份并取5个典型断面土样行含水率试验,最终得到素土试样抽真空饱和后的含水率在19.21%~20.22%区间。

图4

图4

冻胀试验主要仪器实物图

Fig. 4

The experimental instrument pictures of frost heave test

表4 冻胀试验设计

Table 4

| 试样 | 高度/mm | 直径/mm | 干密度/(g·cm-3) | 补水条件 | 温度条件 | 试验时间/h |

|---|---|---|---|---|---|---|

| S-0 | 120 | 100 | 1.71 | 底端补水 | 顶板-5 ℃,底板5 ℃ | 0~8 |

| S-B4 | 1.54 | |||||

| S-B8 | 1.40 | |||||

| S-B10 | 1.35 | 顶板-10 ℃,底板2 ℃ | 8~24 | |||

| S-P4 | 1.67 | |||||

| S-P8 | 1.59 | |||||

| S-P10 | 1.52 |

通过2.2节冻融过程试验结果可知,P-PCM的相变起始温度在1 ℃至2 ℃范围内,B-PCM的相变起始温度在3.1 ℃左右。结合DSC测试中2种相变材料的相变区间,并考虑使试样内部的相变材料在降温过程中充分释放相变潜热,冻胀试验开始前将试样的整体温度下降至2种材料的相变起始温度以上,本文设定的是5 ℃。此外,冻胀试验中冻胀量的大小和上下端的温度梯度有较强联系,在开放系统中若初始温度梯度过大,则试样中部位置易形成冰透镜,阻碍下侧试样的水分向上迁移。因此在进行冻胀试验时,采用2次负温冻结的方式。冻胀试验方案如表4所示,第一阶段设置顶板和底板的温度为-5 ℃和5 ℃,维持8 h;第二阶段分别调整顶板和底板的温度为-10 ℃和2 ℃,维持16 h。试验前,将试样筒的顶、底板分别与2台恒温槽相连,对恒温槽进行排气操作后固定试样于底座;将热敏电阻传感器沿高度为20、40、60、80、100 mm的测温孔依次插入土样中心;然后将试样筒放置于恒温箱内,温控箱控温范围是-40~210 ℃,控温精度为±0.1 ℃;连接底座与补水装置,调整马氏瓶高度,使其下出水口略高于底座出水口,并于顶板上端安装位移传感器,马氏瓶测量误差为±0.2 mm,千分表精度为±0.001 mm。试验开始后通过数据采集仪和采集软件就能从计算机上实时得到土样内部温度,试验数据每隔1 min采集一次。试验时,首先设置恒温箱与恒温槽的顶、底板温度为5 ℃,使试样恒温12 h,待试样温度整体达到5 ℃后,沿筒周围包裹10 cm厚的泡沫塑料,以减少土样在冻结过程中的热量损失。待试样温度稳定后,将试样筒上顶板的温度调整至-5 ℃,下底板温度保持为5 ℃,维持8 h使土自上而下冻结。8 h后调整上顶板温度为 -10 ℃,下底板温度设置为2 ℃,维持16 h。试验结束后,迅速从试样筒中取出土样并分层测试土样含水率。每组冻胀试验分别进行2次,若前两组试验的冻胀变形差异大于20%则进行第3次试验。

2 试验结果及分析

2.1 mPCM的基本特性表征

2.1.1 化学结构测试

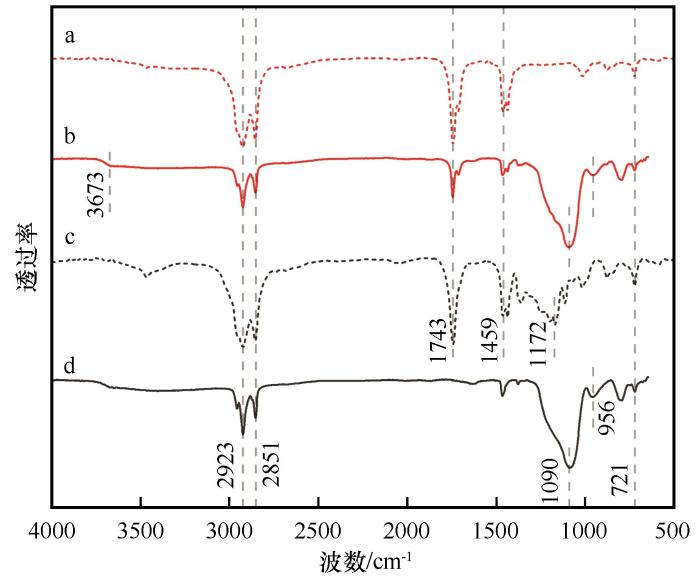

B-PCM和P-PCM的FTIR光谱如图5所示。图5(a)中2 923 cm-1和2 851 cm-1处的峰分别对应 -CH3和-CH2中C-H键不对称伸缩振动和对称伸缩振动;1 744 cm-1处为C=O键伸缩振动,1 459 cm-1对应-CH3中C-H键的弯曲伸缩振动吸收峰;721 cm-1附近的吸收峰是-[CH2]n-的面内弯曲振动[27]。在图5(b)中除了石蜡芯材的特征吸收峰外,3 673 cm-1处出现了一个宽而弱的吸收带,这是Si-OH的伸缩振动峰,而956 cm-1处出现的强烈的吸收谱带是Si-OH的弯曲振动;在1 090 cm-1和721 cm-1附近的强烈吸收峰对应的是对称和不对称的Si-O-Si的伸缩振动吸收峰。这些出现的特征吸收峰说明了SiO2壁材与石蜡芯材只是物理复合作用,在微胶囊化后并未发生化学变化。图5(c)中硬脂酸丁酯的主要特征峰对应的是1 743 cm-1处羰基C=O键伸缩振动和1 172 cm-1处酯基中的C-O单键伸缩振动。对比图5(b)和5(c)可知:不同于P-PCM,B-PCM在1 743 cm-1处并未出现强峰,说明B-PCM壁材包覆效率更高,微胶囊结构更加稳定。另一方面,以脲醛(UF)和三聚氰胺甲醛(MF)树脂为壳材的mPCM在市面上广泛流通,其在实际使用过程中会释放甲醛气体[28],B-PCM和P-PCM的红外光谱图中并未出现UF和MF树脂中的N-H键和C-N键特征峰,本文所研究的mPCM不会产生类似的环境问题。

图5

图5

红外光谱图: 石蜡(a), P-PCM(b), 硬脂酸丁酯(c), B-PCM(d)

Fig. 5

FT-IR spectra of paraffin (a), P-PCM (b), butyl stearate (c) and B-PCM (d)

2.1.2 热性能测试

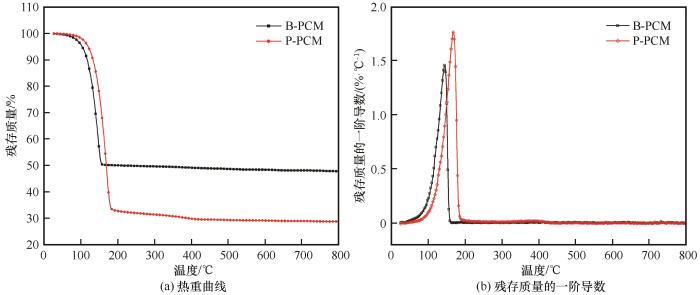

B-PCM和P-PCM的热重曲线如图6(a)所示,两种mPCM的芯材在192 ℃之前几乎完全分解,而壁材SiO2在升温至800 ℃过程中几乎不分解,如图6(b)中两种mPCM的DTG曲线都只出现了一个主峰。对于B-PCM,硬脂酸丁酯的热分解发生在105~160 ℃的温度范围内,而P-PCM中的石蜡在115~190 ℃的温度范围内分解。核壳比表示mPCM中芯材与壳材的比值,表5列出了2种mPCM的核壳比与质量损失量,P-PCM的核壳比大于B-PCM,较大的核含量通常可能导致壳壁形成不良,且会降低结构的稳定性[29]。实际上,mPCM的使用环境温度远远低于热分解温度,在后续试验中测定掺入mPCM土样的含水率时,烘箱温度设置为70 ℃,以避免PCM芯材发生热分解。

图6

图6

热重曲线(a), 残存质量的一阶导数(b)

Fig. 6

TG (a), and differential TG curves of B-PCM and P-PCM (b)

表5 B-PCM和P-PCM的核壳材含量

Table 5

| 核壳材 | B-PCM | P-PCM | ||

|---|---|---|---|---|

| 质量含量/% | 热分解温度范围/℃ | 质量含量/% | 热分解温度范围/℃ | |

| 硬脂酸丁酯/石蜡 | 49.77 | 105~160 | 67.01 | 115~190 |

| SiO2壳材 | 50.23 | — | 32.99 | - |

| 核壳比 | 0.99 | — | 2.03 | - |

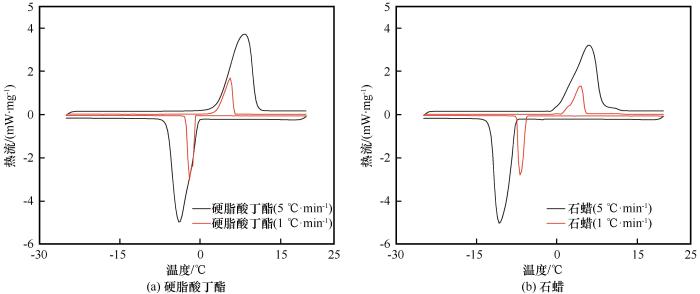

相变芯材的DSC曲线如图7所示,表6列出了硬脂酸丁酯和石蜡在升降温速率分别为1 ℃·min-1和5 ℃·min-1条件下的试验结果。升降温速率控制在1 ℃·min-1的条件下时,在3.1 ℃到6.3 ℃的温度范围内,硬脂酸丁酯吸收热量并融化,在相变过程中,其峰值相变温度为5.6 ℃,相变焓为193.8 J·g-1;从-1.1 ℃至-2.7 ℃,液态的硬脂酸丁酯释放出热量并结晶,峰值相变温度为-2.0 ℃,相变焓为192.7 J·g-1,硬脂酸丁酯在相变过程中吸收或释放的热量基本一致。硬脂酸丁酯的相变潜热要高于石蜡,这是由于硬脂酸丁酯相比于石蜡有更高的储热能力。此外,硬脂酸丁酯在融化过程中,在1 ℃·min-1和5 ℃·min-1的升降温速率条件下,融化起始温度分别为3.1 ℃和3.2 ℃,石蜡在同等条件的融化起始温度分别是1.8 ℃和0.3 ℃,可见硬脂酸丁酯对环境升降温速率的敏感性更低,结构更加稳定。值得注意的是,在硬脂酸丁酯和石蜡的DSC曲线中均观察到明显的过冷现象,这与PCM结晶过程中的成核方式有关(均相成核或异相成核),事实上,使用成核剂可以有效解决相变材料的过冷问题[30-31]。此外,2种相变材料的温度敏感性之间的差异可能与材料中的碳原子数有关。在DSC测试过程中,采用不同的升降温速率会影响试验结果,通常认为降温速率越慢得到的结果愈加精确,因此本文采用升降温速率为1 ℃⋅min-1下的试验结果。通过对比供应商提供的原材料信息,确定B-PCM和P-PCM的相变温度分别为3.1 ℃和1.8 ℃,略高于试验用土的冻结温度。

图7

图7

B-PCM和P-PCM芯材的DSC曲线

Fig. 7

DSC curve of core materials in B-PCM and P-PCM: butyl stearate (a), and paraffin (b)

表6 mPCM的热性质

Table 6

| 冻结/融化过程 | 硬脂酸丁酯 | 石蜡 | |||

|---|---|---|---|---|---|

| 升降温速率1.0 ℃·min-1 | 升降温速率5.0 ℃·min-1 | 升降温速率1.0 ℃·min-1 | 升降温速率5.0 ℃·min-1 | ||

| 冻结过程 | 温度区间/℃ | -2.7~-1.1 | -6.1~-0.3 | -7.5~-5.9 | -9.8~-4.8 |

| 峰值温度 /℃ | -1.5 | -3.9 | -6.9 | -7.7 | |

| 潜热/(J·g-1) | -192.7 | -198.0 | -181.7 | -177.6 | |

| 融化过程 | 温度区间/℃ | 3.1~6.3 | 3.2~10.4 | 1.8~5.1 | 0.3~8.2 |

| 峰值温度/℃ | 5.6 | 8.3 | 4.2 | 5.8 | |

| 潜热/(J·g-1) | 193.8 | 200.3 | 187.2 | 182.7 | |

2.2 冻融过程试验结果分析

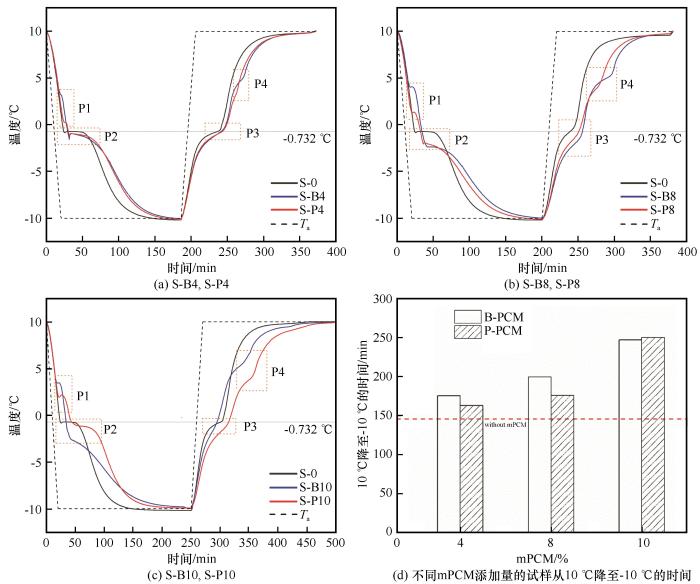

图8显示了试样随时间变化的温度曲线,Ta为环境温度。S-0试样的温度降至土体的冻结温度 (-0.732 ℃)时,土壤中的水分开始冻结并释放热量,此时土体的温度会经历一个稳定的平台。在冻结期内S-0试样的温度不会大幅波动,直至传感器附近的自由水充分冻结后,其温度曲线继续下降。随着环境温度的降低和升高,mPCM复合土体的温度曲线出现了四个平台:PCM结晶相变期P1,水分冻结期P2,水分融化期P3和PCM融化相变期P4,且mPCM改良土历经P1的时间随着mPCM的添加量的提高而增长。

图8

图8

冻融过程试验温度曲线(a)、(b)、(c), 不同mPCM添加量的试样从10 ℃降至-10 ℃的时间(d)

Fig. 8

mPCM addition rate influence on freeze-thaw process test (a), (b) and (c), elapsed time from 10 ℃ to -10 ℃ (d)

当环境温度降低至PCM凝固点时,PCM结晶释放相变潜热;反之,伴随土体周围环境温度升高,PCM融化并吸收额外的热量。对于添加B-PCM的试样,当试样内部温度到达相变温度3.1 ℃附近时,PCM开始结晶并释放热量,试样的温度会率先到达一个拐点(相变期),B-PCM添加量的异同对试样的拐点温度并无较大影响,试样在PCM相变期结束后再经历自由水的冻结期;对于添加P-PCM的试样,如图7和8所示,由于石蜡的相变起始温度并不稳定,4%、8%和10%添加量的试样到达拐点的温度分别是0.3 ℃、1.3 ℃和1.8 ℃,其变化幅度在石蜡的DSC测试结果0.3 ℃和1.8 ℃之间。此外,添加B-PCM和P-PCM使得土样的冻结温度有不同程度的降低,这是由于PCM抑制了水分冻结过程中冰晶核的形成。实际上,在前文DSC测试结果中已观察到2种mPCM芯材出现过冷现象,由于相变材料在结晶成核过程中会出现两种成核方式,均相成核和异相成核,异相成核的能垒小于均相成核,且均相成核需要更大的饱和度[32]。冻融过程试验中只能通过降低温度来达到这一饱和度,这导致PCM存在于孔隙水中在一定程度上会抑制水分冻结过程中冰晶核的形成。另一方面,mPCM壳材是纳米级别的SiO2胶囊,比较面积大,表面结合能大,孔隙水附着于纳米SiO2胶囊表面必须克服较大的力场作用才能生成晶核并组成冰格架。如图8(b)所示,试验开始25 min后,S-0,S-B8和S-P8的温度分别是 -0.82 ℃、3.51 ℃和1.22 ℃。此刻,S-0中的自由水开始冻结,而S-P8和S-B8试样分别在38 min和43 min后达到P2,环境温度在20 min内从10 ℃下降至-10 ℃过程中,靠近环刀边缘的mPCM首先发生相变释放的潜热亦起到了积极作用。随着环境温度的升高,mPCM复合土体的试样温度变化率亦低于素土试样,P3和P4阶段尤为明显。在240 min时,S-0、S-B8和S-P8的温度分别为-0.64 ℃, -1.79 ℃和-2.42 ℃,对比表6中mPCM的融化区间,可以确定环刀附近的mPCM至少在24 min之前经历了P3,由于此时的环境温度为6 ℃,略高于B-PCM和P-PCM在融化相变期间的峰值温度。如图8(d)所示,对于未添加mPCM的土样,试样内部从10 ℃下降至-10 ℃的时间为145.5 min,随着mPCM掺入比的增多,复合土经历相变期的时间随之增长。S-P10试样从10 ℃下降至-10 ℃所需的时间较于素土试样延长了71.8%。

2.3 冻胀试验结果分析

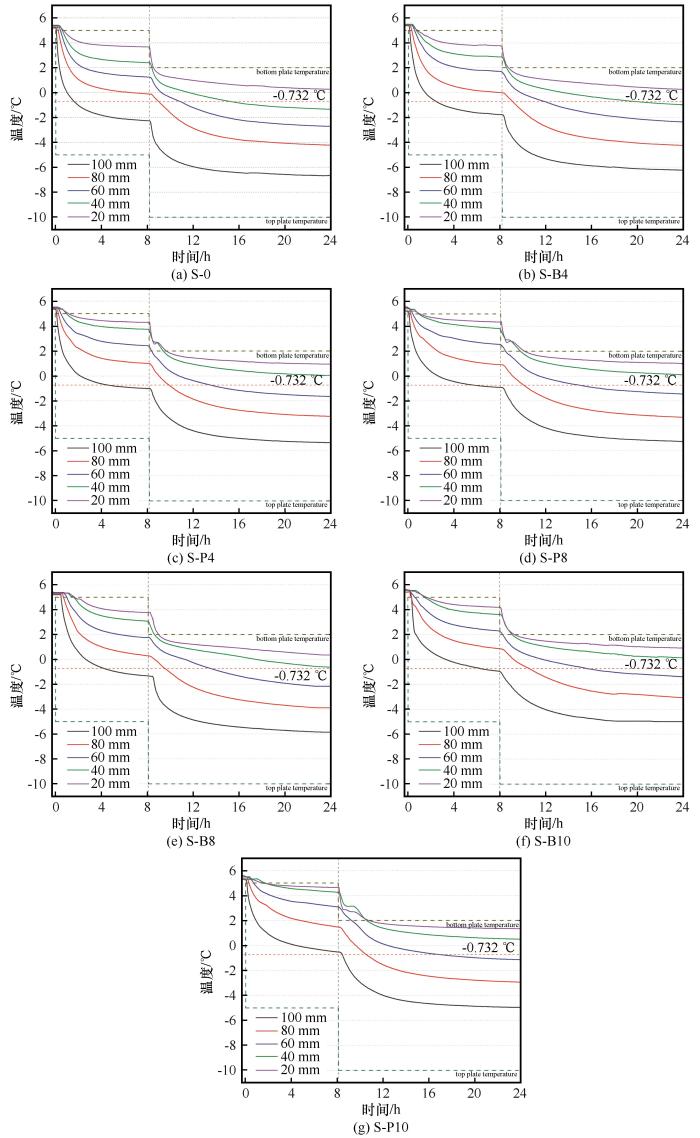

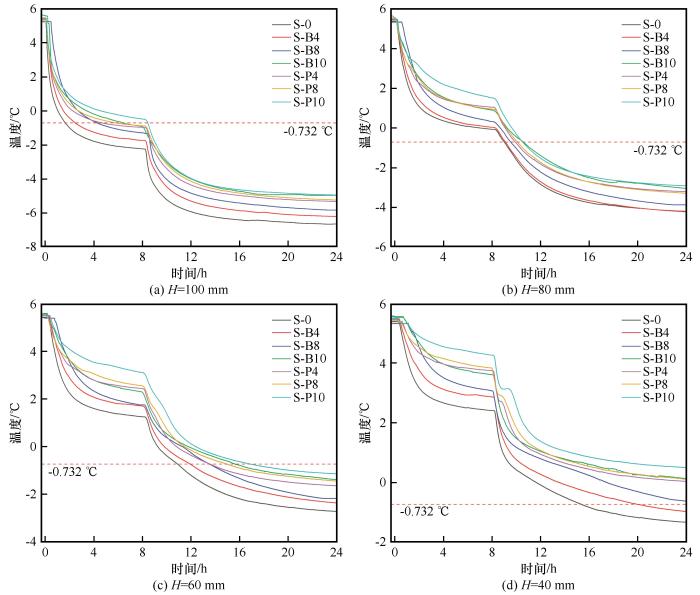

2.3.1 试样内部温度变化分析

土样在单向冻结过程中,在一定的冷端温度作用下,内部温度会逐渐变化。根据土样内部温度的变化,可以将土样分为未冻土和已冻土部分,以 -0.732 ℃为土样已冻土和未冻土的温度分界线。图9为不同mPCM添加量的土样的温度随时间的变化过程。由图可知,相较于素土试样,添加mPCM的试样在同一时刻的温度得到提高,且添加量越高的试样的保温效果越明显,mPCM改良土在试验过程中并未出现温升现象,说明mPCM与水并未发生水化反应。由于试样的初始温度为5 ℃接近B-PCM的相变温度3.1 ℃,S-B试样的温度曲线中并未明显出现PCM结晶相变期,但其释放的潜热亦为土样提供了保温效果。试样在不同高度处的温度曲线如图10所示,试样的温度变化与土样的位置密切相关,对于深度较浅的土样,其温度降低的幅度越大。随着B-PCM和P-PCM掺量的提高,土样同一深度处降至冻结温度的时间显著延长。由图可知,冷端温度为-5 ℃时,试样100 mm高度位置,S-0试样于99 min即达到冻结温度,S-B10试样于379 min到达冻结温度,而S-P10试样在该阶段的最低温度为-0.52 ℃,尚未达到冻结温度。

图9

图9

冻胀试验试样的内部温度变化

Fig. 9

Temperature changes inside the samples of frost heave test

图10

图10

试样在不同高度的温度变化

Fig. 10

The temperature change of the samples at different heights

相较于素土试样,添加mPCM的试样24 h后的温度提升量如表7所示,在土样深度较浅的部分由于温度降低幅度较大,待mPCM充分释放潜热后,其温度提升量亦更明显。24 h后,在40 mm高度处S-P10和S-0试样的温度分别为0.50 ℃和-1.34 ℃,S-P10试样在此处的温度提升了1.84 ℃。与此同时,同等添加量下S-P试样的温度提升量大于S-B试样,由于P-PCM的芯材含量高于B-PCM,P-PCM在相变过程中可以释放更多潜热延缓冷端温度向下传递。

表7 添加mPCM的试样24 h后的温度提升量

Table 7

| 试样编号 | 高度 | 温度平均增加量/℃ | ||||

|---|---|---|---|---|---|---|

| 100 mm | 80 mm | 60 mm | 40 mm | 20 mm | ||

| S-B4 | 0.44 | -0.03 | 0.35 | 0.37 | -0.03 | 0.22 |

| S-B8 | 0.82 | 0.32 | 0.55 | 0.71 | 0.08 | 0.49 |

| S-B10 | 1.68 | 1.14 | 1.34 | 1.47 | 0.64 | 1.25 |

| S-P4 | 1.32 | 0.98 | 1.08 | 1.38 | 0.68 | 1.09 |

| S-P8 | 1.40 | 0.90 | 1.28 | 1.45 | 0.74 | 1.16 |

| S-P10 | 1.70 | 1.28 | 1.58 | 1.84 | 1.07 | 1.49 |

2.3.2 试样冻胀变形分析

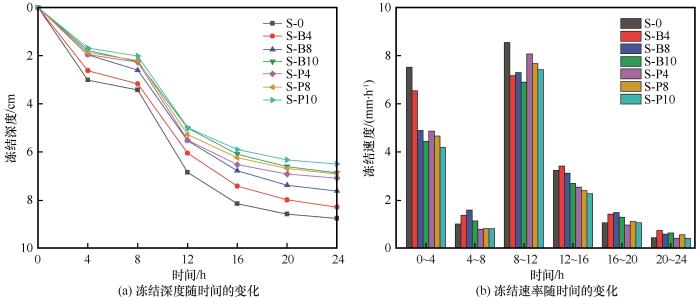

土样的冻结深度和冻结速率随时间的变化如图11所示,由图可知,试验过程中添加mPCM的试样的冻结深度一直小于素土试样,且添加量越高,试样的冻结深度越小。在冻结初期的4 h内,随着冷端温度持续向下传递,土样冻结深度的变化梯度较大;8 h后将顶板、底板的温度分别设置为-10 ℃和2 ℃,随着冷端温度的降低,土样的冻结速率迅速上升;16 h后土样逐渐进入冻结过渡区,土样冻结深度的变化梯度随着冻结时间的延长而减小,随着试样冻结速率的减小土样的冻结深度趋于稳定。0~4 h和8~12 h内,顶板冷却温度设置完毕后素土试样的冻结速率明显大于添加mPCM的试样,可见添加mPCM的试样对温度的敏感性更低。

图11

图11

冻结深度随时间的变化(a), 冻结速率随时间的变化(b)

Fig. 11

Freezing depth changes over time (a), freezing rate changes over time (b)

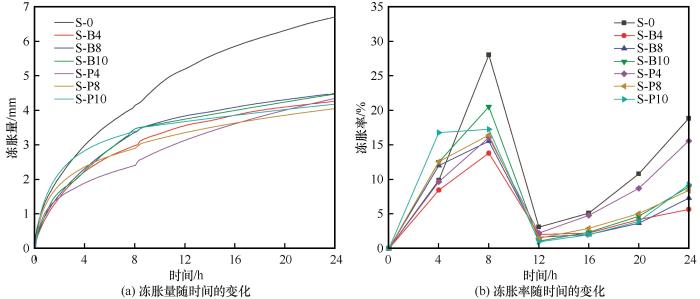

图12(a)和(b)分别为土样的冻胀变形和冻胀率随时间的变化过程。如图所示,在0~4 h内土体处于冻结初期,土样的冻结深度增长较快,冻胀曲线变化梯度较大,在该阶段土样的冻胀率持续增长,此时冻胀主要由土样中的初始水分冻结后体积膨胀产生的;4 h后进入冻结过渡期,在相变潜热的作用下试样内部温度逐渐稳定。在4~8 h,土样的冻结速率逐渐平稳,冻胀曲线和冻结深度变化较小,但冻胀率增长较快,该阶段的冻胀主要是由未冻土向冻结锋面迁移的水分发生冻胀引起的,在该阶段添加mPCM的试样的冻胀率小于素土试样,一方面这是由于mPCM相变释放的潜热为土样提供了保温效果,另一方面适量的纳米SiO2为核形成的小的黏土团粒会填充土颗粒孔隙,从而提高试样密实度,减弱水分的迁移。在8~12 h,顶板冷却温度降低至-10 ℃后,土样的冻结深度明显增加,冻结速率增大,冻胀率显著降低,此时的冻胀变形主要是由土样中已存的水分冻结后体积膨胀产生,在该阶段试样的冻胀变形梯度小于0~4 h的冻胀变形梯度,由于土样的初始水分已有一部分参与了第一阶段的冻胀变形。12 h后,土样的冻结速率减小,冻胀率不断增大,素土试样持续冻胀变形。试验结束后,素土试样的冻胀量为6.7 mm,添加mPCM的土体冻胀变形分布在4.0~4.5 mm范围内,冻胀变形降低量不低于30%,可见mPCM对土体的冻胀变形有明显的抑制作用。

图12

图12

土样的冻胀量随时间的变化(a), 冻胀率随时间的变化(b)

Fig. 12

The frost heave change of soil over time (a), the frost heave ratio change of soil over time (b)

值得注意的是,通过图11(a)和图12中冻结深度和冻胀率的变化情况可知,试样的冻结深度随mPCM掺量的增加而减小,在冻胀试验第一阶段,当mPCM掺量不低于8%时,其在0~4 h时间段内的冻胀量和冻胀率大于素土试样和4%掺量的复合土试样,这表明在冻结初期当mPCM掺量不低于8%时,复合土的浅表层会出现土体冻胀加剧的现象。由于在冻结初期,冻胀主要由土样中的初始水分冻结后体积膨胀产生的,掺量的增加同时提高了复合土试样饱和后的含水率,冷端温度的急剧降低在一定程度上会使得复合土的浅表层土体快速冻结。冻胀试验在第二阶段mPCM复合土试样的冻胀率始终低于素土试样。20 h后S-B试样的冻胀率随掺量的增加冻胀率稍微增大,这与4~8 h时间段呈现出的冻胀率变化规律相似,由于S-B试样的冻结深度随B-PCM掺量的增加而显著减小,而冻胀量随B-PCM掺量增加后的变化值不超过0.5 mm,最终使得其冻胀率随B-PCM掺量的增加而略微提升。与此同时,S-P4试样的冻胀率在第二阶段显著增大,S-P8和S-P10试样中并未出现这一现象,这可能与P-PCM芯材的封装效果有关。

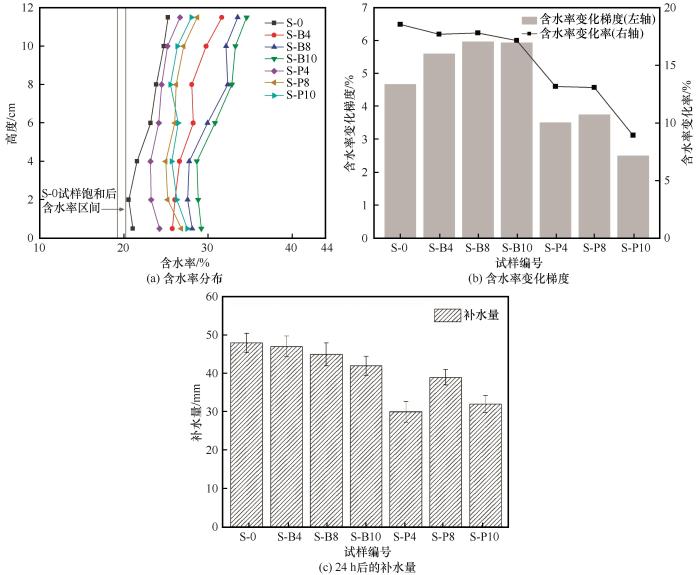

2.3.3 试样冻后含水率变化

土样冻后含水率分布和24 h后试样的补水量如图13所示。由于纳米SiO2具有强吸水性,添加mPCM的试样的初始含水率高于素土试样,mPCM添加量越多初始含水率也越高,而B-PCM的SiO2壳材比例为50.2%高于P-PCM,故S-B试样的初始含水率高于S-P试样。由于纳米SiO2的持水能力较高,因此初始含水率的提高并未表现为S-B和S-P试样冻胀量的提高。考虑到土样的最大冻结深度,研究2.0 cm至11.5 cm高度位置的水分迁移情况,S-0、S-P4、S-P8、S-P10试样的含水率变化梯度分别为4.67%、3.51%、3.75%、2.51%,且S-P试样的补水量显著降低,其中S-P4试样的补水量为30 mL,降幅达到37.5%,适量的纳米SiO2使得P-PCM与土体形成颗粒团聚,填充土体的孔隙后减弱水分的迁移[33]。值得注意的是,S-B4、S-B8、S-B10试样的含水率变化梯度分别为5.60%、5.96%、5.92%,相较于S-P试样,S-B试样的含水率变化梯度更大,且S-B试样的补水量的降低幅度亦较小,由于B-PCM的壳材含量大,S-B试样的初始含水率高,在冻胀吸力作用下更易产生水分迁移B试样的补水量的降低幅度亦较小,由于B-PCM的壳材含量。然而S-B4、S-B8、S-B10试样的含水率变化率分别为17.68%、17.79%、17.13%,稍低于S-0试样的含水率变化率18.53%,可见B-PCM相变释放的潜热为试样提供的保温效果在一定程度上延缓了水分迁移过程。

图13

图13

试样的含水率分布(a), 试样的含水率变化梯度(b), 24 h后的补水量(c)

Fig. 13

The water content distribution in soil samples (a), the water content change gradient (b), the water replenishment after 24 hours (c)

3 结论

通过电镜扫描、X射线光电子能谱、傅里叶变换红外光谱、差示扫描量热和热重分析试验全面评估了2种mPCM的基本特征,对添加2种类型,质量含量分别为0%、4%、8%、10% mPCM的土样进行冻融过程试验和冻胀试验,研究了mPCM对粉质黏土冻胀特性的影响规律,得出以下主要结论:

(1) SEM照片显示P-PCM的粒径范围为10~30 nm,且mPCM由于粒径小,比表面积大,纳米SiO2气凝胶的表面吸附能力强,使得B-PCM和P-PCM的团聚现象非常明显。P-PCM较大的核壳比降低了微胶囊的封装效率,导致石蜡泄露并形成块。B-PCM红外光谱中没有出现硬脂酸丁酯在1 743 cm-1处的特征峰,说明B-PCM壳材封装效果好,且微胶囊结构比P-PCM更加稳定。

(2) 硬脂酸丁酯相变焓高于石蜡,由于PCM在结晶过程中的成核方式,硬脂酸丁酯和石蜡中均观察到明显的过冷。冻融过程试验结果表明,三向冻结时mPCM改良土的温度曲线依次历经4个平台:PCM结晶相变期,水分冻结期,水分融化期和PCM融化相变期。泄露的芯材会抑制冻结过程中自由水结晶从而降低粉质黏土的冻结温度。mPCM在相变过程中释放或吸收潜热使得mPCM改良土在大部分降温期间比素土温度更高,而在升温期间温度更低。

(3) mPCM改良土在冻胀试验中并未出现温升现象,且mPCM添加量越高,试样的保温效果越明显,冻结深度越小;P-PCM的芯材含量高于B-PCM使得同等添加量下S-P试样的温度提升量大于S-B试样;掺入mPCM后试样的冻胀量显著降低,S-P试样的水分迁移幅度小于S-B试样,mPCM中适量的纳米SiO2壳材会阻碍土样在冻结过程中水分迁移。值得注意的是,在冻结初期当mPCM掺量不低于8%时,复合土的浅表层会出现土体冻胀加剧的现象。

参考文献

Experimental study of the freezing front movement owing to freezing-thawing cycles

[J].

冻融循环作用下土体冻结锋面移动规律试验研究

[J].

Progress and prospects of research on frost heave of high speed railway subgrade in seasonally frozen regions

[J].

季节冻土区高铁路基冻胀研究进展及展望

[J].

Characteristics of subgrade’s temperature, moisture and frost heave deformation in Haomen, passenger railway line from Lanzhou to Xinjiang

[J].

兰新客运专线浩门区间路基温度、水分及冻胀变形特征

[J].

A review of studies on roadbed frozen damage and countermeasures in seasonal frozen ground regions in China

[J].

我国季节性冻土区公路路基冻害及其防治研究进展

[J].

Application of refrigeration and heat-collect technology to subgrade engineering in cold regions

[D].

制冷与集热技术在寒区路基工程中的应用研究

[D].

Effect of reduced cement contents on frost heave of silty soil: laboratory testing and numerical modeling

[C]//

Design, construction, and frost susceptibility of lime stabilized marine clay in highway subgrade fill

[R].

Freeze-thaw performance of pavement foundation materials

[D].

Mechanical and thermo-physical behaviour of concretes and mortars containing phase change material

[J].

Review on using microencapsulated phase change materials (PCM) in building applications

[J].

Microencapsulated phase change materials for enhancing the thermal performance of Portland cement concrete and geopolymer concrete for passive building applications

[J].

Experimental research on the use of micro-encapsulated Phase Change Materials to store solar energy in concrete floors and to save energy in Dutch houses

[J].

Use of microencapsulated PCM in concrete walls for energy savings

[J].

Synthesis, characterization and applications of microencapsulated phase change materials in thermal energy storage: a review

[J].

Application of phase change materials to improve the thermal performance of cementitious material

[J].

Microencapsulated n-octacosane as phase change material for thermal energy storage

[J].

Effect of freeze-thaw cycles on the mechanical behavior of geopolymer concrete and Portland cement concrete containing micro-encapsulated phase change materials

[J].

Using COMSOL modeling to investigate the efficiency of PCMs at modifying temperature changes in cementitious materials-case study

[J].

Freeze-thaw performance of phase change material (PCM) incorporated pavement subgrade soil

[J].

Silica encapsulation of n-octadecane via Sol-gel process: a novel microencapsulated phase-change material with enhanced thermal conductivity and performance

[J].

Preparation and thermal properties of microencapsulated stearyl alcohol with silicon dioxide shell as thermal energy storage materials

[J].

Synthesis and characterization of microencapsulated paraffin microcapsules as shape-stabilized thermal energy storage materials

[J].

Properties of n-eicosane-loaded silk fibroin-chitosan microcapsules

[J].

Development of standards for materials testing and quality control of PCM

[J].

Experimental research on freezing temperature and super-cooling temperature of soil

[J].

土的冻结温度与过冷温度试验研究

[J].

The synthesis and characterization of silica shell microencapsulated phase change materials

[D].

二氧化硅壁材微胶囊相变储能材料制备与性能研究

[D].

Synthesis and properties of microencapsulated paraffin composites with SiO2 shell as thermal energy storage materials

[J].

Highly stable hexamethylolmelamine microcapsules containing n-octadecane prepared by in situ encapsulation

[J].

PCM-in-water emulsion for solar thermal applications: the effects of emulsifiers and emulsification conditions on thermal performance, stability and rheology characteristics

[J].

Nucleation of melt: from fundamentals to dispersed systems

[J].

甘公网安备 62010202000676号

甘公网安备 62010202000676号